Hier nun ein laufen aktualisierter Baubericht:

Der Squall! kommt mit einer farbigen Bauanleitung mit über 100 Schritten (englisch) und einer s/w deutschen Übersetzung. Mir langt die englische.

Jedes Teil ist in Folie eingelegt. Der Klebe-Dekorbogen liegt aufgerollt in einer Folienhülle bei.

Das Styro ist einfaches „Verpackungsstyropor“, also kein EPO oder EPP, damit auch enorm anfällig für Kratzer und bricht leicht! Es ist dafür extrem leicht. Das war wohl auch die Absicht, denn der Squall soll ja mehr als sein Gewicht schieben können. Doch jede Fingernagelkerbe oder Auflagekante ist deutlich abgebildet und die zum Fixieren verwendeten Tesastreifen ziehen die glatte Oberfläche ab!!! Durch schräge Auflage auf dem Sofa ist nun auch eine Tragfläche und das Seitenruder ganz leicht verzogen. Ob der noch gut fliegt?

Die extra Option VT Vektorunit habe ich beim Nachbarn S&R für 12 Euro erworben. Diese muss beim Aufbau statt dem normalen Schubrohr angeklebt werden, daher nicht gut nachrüstbar.

Die Styroteile sind an den Rudern vorscharniert und ausgeschnitten. Auch die Haubenclips sind angeklebt. Die Haube hat etwas von einer Aufsteck-Modellautokarosserie – sie ist recht windig.

Die Präzision der Styroteile ist etwas mau – da macht sich „Made in Taiwan“ bemerkbar, das bemängeln auch andere. Verkleben geht nur mit 5min-Epoxy, da Sekundenkleber das Material auflöst! Stimmt, habs an einer unauffälligen Stelle ausprobiert. Das Kleben mit sofort Aktivator drauf geht aber. Hab ich beim Impeller und Seitenruder gemacht. Aber Achtung! Klebt sofort, keine Chance zum Nachkorrigieren! Man muss auch noch Lufteinlässe und -auslässe ins Styro bohren – das gibt schöne Brösel… haben die wohl beim Formen planen vergessen.

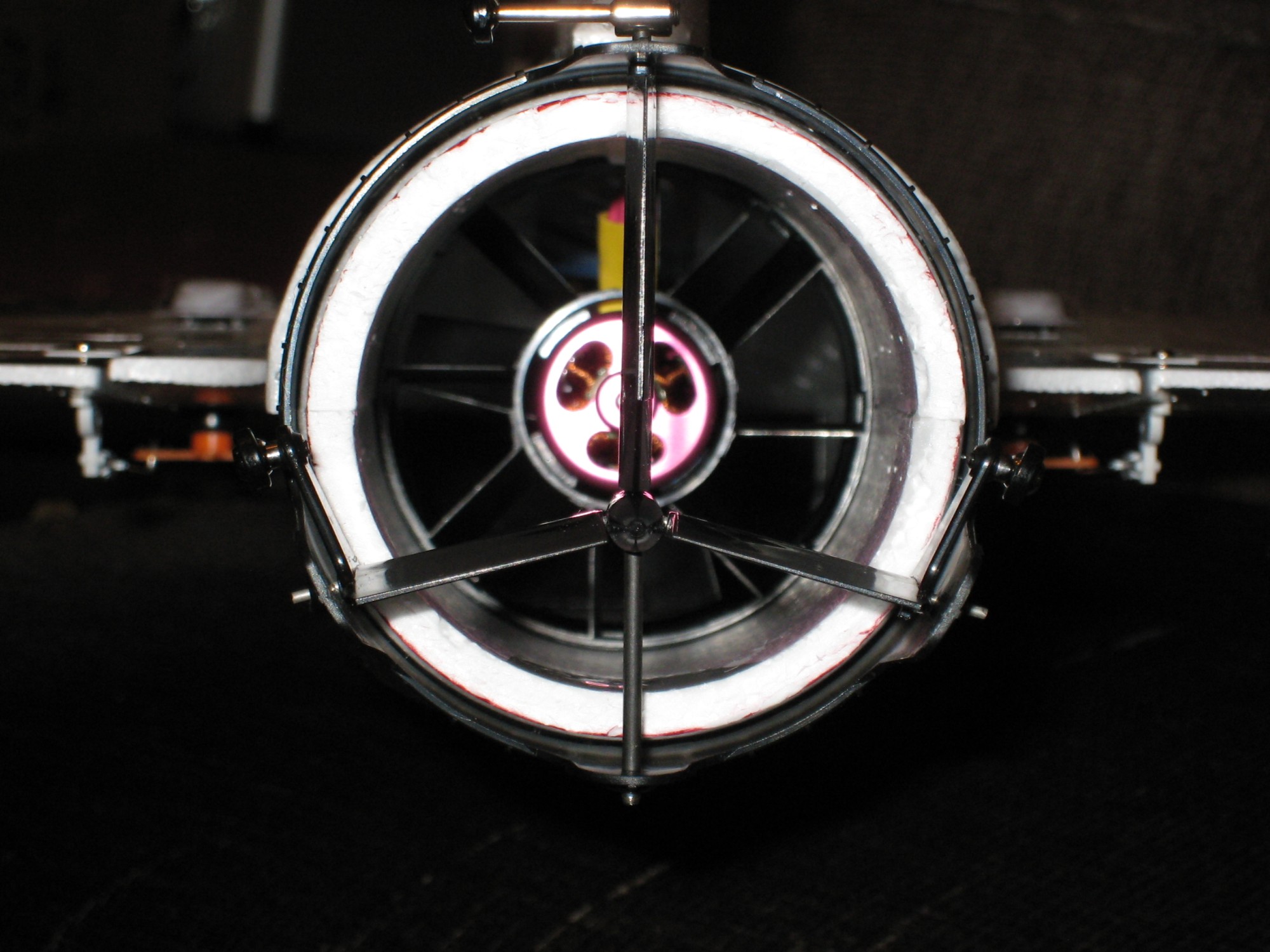

Auch zum Antrieb liest man in Foren nichts Gutes (bei der ersten Serie rissen die Impellerschaufeln ab und schleifen auch noch am verbiegbaren Rahmen, die zweite Fassung liefert zu wenig Schub und zieht nur noch 30A). In der Hand gibt sich mein Impeller jedoch einigermaßen gewuchtet und schubstark (Schleifspuren aber auch!!!). Das muss ich mal in der Praxis testen. Manche bauen ja dann gleich einen Wemotec Minifan oder HEC+Luxusmotor ein… das ist dann zu teuer. Wer will, kann ja den Teilesatz ohne Regler und EDF kaufen.

Der Aufbau geht ansonsten recht unkompliziert von statten. Die Servos dürfen nicht zu hoch sein (sie stehen senkrecht in den Flächen; leider sind meine 2mm zu hoch), dann geht auch die Servoverkleidung drüber. Ich habe die GWS IQ-110DBB 9g Digital-Klasse verbaut.

Flügel ankleben: Die Flügel sitzen unbehandelt nicht unbedingt senkrecht auf dem Rumpf, da hilft nur fixieren.

Seitenruder: Auch leicht schief, aber da hab ich auch gepatzt – der Sekundenkleber ließ nämlich keine Korrektur zu.

Ruderhörner und Anlenkungen: Alle Z-Biegungen muss man selbermachen – aber mit der Spitzzange werden die einfach nicht eng genug. Daher leichtes Spiel. Servoarme muss man auf 1,2mm aufbohren – wer die VT nutzt, doppelt. Ich habe an meinen Servos längere Arme, daher ist es nützlich, dass die Radien angegeben sind, wo denn die Stange reinsoll. Die Hörner sind aus zähem Plastik, mit einem Winkel drin und werden mit einer Schraube befestigt. Die Aufklippsgabeln machen einen unsicheren Eindruck – auch hier benutzen Foristen lieber Alternativen, einem hat es die Stange nämlich im Flug ausgehängt – Totalschaden, da unsteuerbar!

Servos: Dürfen nicht zu hoch sein; 3 Verlängerungen 30mm sind erforderlich – hab halt 50mm grade da gehabt, jetzt ist etwas viel Kabelsalat im Cockpit.

Akku: Auch der Akku darf nicht zu breit sein, damit man ihn auf den passenden Schwerpunkt schieben kann – da wird er dann mitsamt Halterung zum Schluss angeharzt.

Harz: 5min-Epoxy; aber Achtung! Wenn man zuviel anmischt, härtet es sehr viel schneller aus und dann hält man z.B. die VT in der Hand und nichts geht mehr. Also runterpopeln solange noch einigermaßen knetbar und neues drüber!

Kabelverlegen und Reglereinbau: Die ausgeformten Kabelschächte sind eng. Der Platz für den Regler kollidiert mit meinen Verlängerungssteckern. Der Regler soll aber mit Kletttape gesichert werden. Da bei mir unter dem Regler die Verlängerungskabelstecker liegen hab ich mit Tape den Regler in seiner Bucht fixiert. Die Motorkabelstecker quillen auch munter hervor vor dem Impeller – das sieht man so auch in der Bauanleitung. Soll man mit Tape festmachen.

Das Dekor ist dünn, aber zugfest – es verzeiht nichts und haftet wie sau! Das Unterpapier ist fast schon kartonartig – das Aufkleben mit Umbiegen des Papiers wie in der Anleitung ist daher mühsam und das Dekor verknickt schnell.

Damit mein Squall auch etwas fester ist, habe ich alle Kanten noch mit Klarsichttape verstärkt – so hält er hoffentlich das Gras besser aus. Gewicht ca. 730g – das ist schon eher oberes Limit, auch weil der Akku etwa 280g wiegt. Oder liegt das an den Tapes? Die Haube (Material schaut aus wie die für Buggys) ist auch recht schwer.

Morgen stelle ich dann den Schwerpunkt auf 60mm ein und klebe den Akkuhalter fest. Und Schubtests. Falls der wie in den Foren gemeckert zu gering sein sollte, mach ich halt einen anderen Impellerrotor dran. Bis der Motor brennt!

— Hab nun den Akku eingeklebt und erste Tests gemacht. Leider ist der Impeller sehr laut und vibriert auch bei bestimmten Drehzahlen enorm. Auch der Standschub reicht kaum aus um das Gewicht zu tragen… da werde ich ja echt verarscht! Der 4S kostet ja doch einiges mehr als der 3S. Nun besorge ich mir doch den Rotor vom Minifan!

— Ich habe bei WeMoTec den MiniFan-Rotor draufmachen und wuchten lassen (für 20 Euro plus Porto), der Service ist echt super. Der Impeller vibriert immer noch leicht, aber erträglich. Der Schub ist jetzt sauber, trägt sich selbst gegen die Hand. Er braucht auch mehr Strom, 42A, laut WeMoTec. Der Sound ist auch gefällig (aber trotzdem laut). Im Keller verwirbelt er den allgegenwärtigen Staub *hust* *hust*. Zum Ausbau und Einbau musste ich das Styro aufschneiden. Da sind Chinamodelle wie die F16 vom Staufenbiel wesentlich wartungsfreundlicher – 6 Schrauben lösen und Unterseite einfach abnehmen. Aber hier ist der Grund wohl auch, dass es ein stabilisierendes Teil ist. Ohne die Unterseite ist der Flieger verdreh- und biegbar. Also klebe ich sie nach der Operation wieder an und noch etwas Tape dazu.

Das Gewicht mit dem 2500 4S-Akku ist etwas über 740g flugfertig (das liegt an dem schwereren Impeller plus Kleber und Tape für die Operation). 40g könnte ich da noch sparen wenn ich den 2200 Akku nehme. Nur ist halt jetzt schon Vollgas auf knapp 4 Minuten beschränkt, der kleinere Akku liefert nur noch etwas über 3 Minuten! Also doch das Mehrgewicht tragen. Der Artikel nennt 705g, aber das ist ohne die Vectorunit, die ja auch noch jede Menge Plastik und lange Anlenkgestänge mitbringt! Außerdem sind die Ruderausschläge laut Anleitung zu heftig, gerade beim Schnellflug. Da werde ich auch gleich mal reduzieren und mehr Expo geben.

Zum Kleben tuts auch Zacki Elapor. Dieser Spezialsekundenkleber frisst Styro nicht gleich auf. Mein Lieblingskleber für Flieger. Genauso wie der Hype EPP Kleber.

Ich muss mal den Erstflug wagen, aber Alex hatte seinen Squall auch ewig im Keller liegen. Wenns wär, ich hab noch eine zweite Vectorunit gekauft und einen starken WeMoTec Minifan mit HET2W18 und kann ja noch einen Squall (nur aus Styro ohne Regler und Impeller) bauen (für knapp 60 Euro, Styro, Haube und Anlenkungen) – dann aber auf ultraleicht, mit Lackdraht-Servokabeln, Mini-Digitalservos und WeMoTec+HET2W18 (der ist definitiv schwerer…), eine alternative Haube schnitzen, die unter 15g wiegt, alles mit dünn Zacki kleben, kein Dekor, nur dünnes Tape zum Versteifen… mal schauen.